CАНКЦИОННОУСТОЙЧИВЫЙ Магистральный тягач КАМАЗ-54901

Сегодня львиная доля комплектующих флагманской модели тягача КАМАЗ-54901, не менее 80%, по оценке Евгения Макарова, главного конструктора ПАО «КАМАЗ», отечественные либо импортированы из «дружественных» стран. Переход на новую компонентную базу, а это более двух тысяч позиций (!), и решение неизбежно возникших в связи с этим вопросов качества потребовали от челнинского завода колоссальных усилий, которые в конечном итоге увенчались успехом, судя по заметному снижению числа рекламаций со стороны потребителей камазовской продукции. И курс на дальнейшее импортозамещение будет продолжен.

Магистральный седельный тягач КАМАЗ-54901 – флагман модельного ряда грузовиков поколения К5 в санкционноустойчивом исполнении. На сегодняшний день 80% комплектующих отечественного производства либо импортированы из «дружественных» стран. И эта пропорция будет только расти

Для начала напомним, что представлял собой КАМАЗ-54901, первый представитель нового поколения К5, выведенный на рынок ещё в 2019 году. С его появлением челнинские грузовики наконец-то обзавелись собственной современной кабиной модульного типа, позаимствовав её каркас от Mercedes-Benz Actros IV поколения. Линейка включает в себя как флагманскую дальнобойную кабину шириной 2500 мм, так и узкую коммунально-строительную (2300 мм). Внутренний объем флагманской спальной кабины КАМАЗ-54901 с высокой крышей составляет девять кубических метров. Для сравнения: кубатура кабин КАМАЗов первого поколения, начавших сходить с конвейера в 1976 году, всего лишь 5 м³, а «КамAxor’ов» (он же «девяностик» – КАМАЗ-5490) четвертого поколения – 7,5 м³.

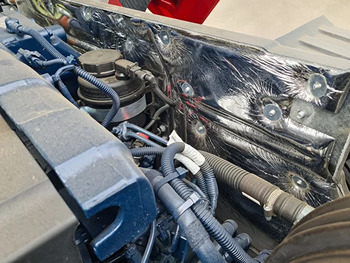

Поскольку каркас кабины у КАМАЗ-54901 общий с MB Actros IV поколения, точки крепления воздухозаборника остались прежними, с правой стороны. Левый спойлер регулируется. В целях увеличения интервала между ТО, а производитель заявляет уже о 150 тысяч км (!), во впускной системе предусмотрено сразу четыре воздушных фильтра (два в одном). Поскольку правый спойлер не регулируемый, их замена требует подъёма кабины. Корпус воздушного фильтра теперь отечественного производства, равно как и сами фильтры от АО «Автоагрегат» из города Ливны

Собирают кабины в Набережных Челнах на территории камазовской производственной площадки, где в 2019-м заработал с иголочки новый завод по выпуску каркасов кабин для грузовиков КАМАЗ и Mercedes-Benz. Управление им осуществляло совместное предприятие двух компаний – ДАЙМЛЕР КАМАЗ РУС. Нынче, понятно, немцев в числе акционеров уже нет.

Толщина лонжеронов рамы – восемь миллиметров, высота – 280 мм. Здесь же, в заднем свесе, размещён выключатель массы. Лонжероны перфорированы по всей длине для облегчения монтажа различных надстроек – общее решение для всего семейства К5. Для магистрального тягача, понятно, это не столь актуально, равно как и избыточная, на взгляд автора, толщина лонжеронов. Не отсюда ли в том числе весьма приличная полная масса 9150 кг, съедающая полезную нагрузку автопоезда?

Рама у КАМАЗ-54901 оригинальная, перфорированная по всей длине, то есть в лонжеронах сделано большое количество отверстий. С одной стороны, это облегчает её конструкцию без потери прочности, тем паче что толщина лонжеронов весьма приличная – восемь миллиметров (для седельного тягача с запасом), с другой – упрощает монтаж различного навесного оборудования, равно как и надстроек. Ведущий мост с «равнинной» главной парой (2,278) получали от Daimler AG, а переднюю ось – от Shaanxi Hande Axle Co.

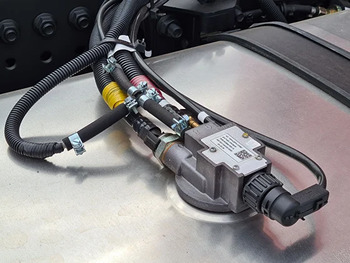

Фильтр грубой очистки топлива с подогревом, влагоотделителем и ручным подкачивающим насосом

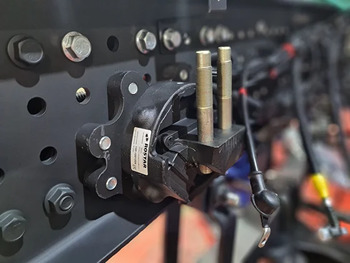

Однозахватное ССУ под двухдюймовый шкворень, аналог Jost, производства челнинского завода Tehnotron. Высота седла – 1150 мм

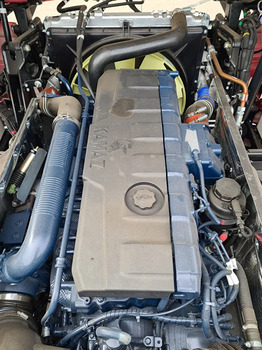

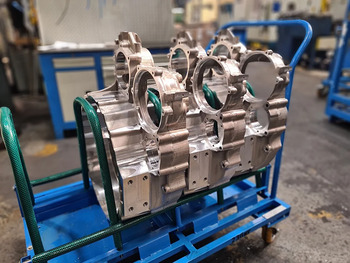

Отдельного разговора заслуживает двигатель – 450-сильный КАМАЗ-910.15 рабочим объемом 11,946 л (размерность – 130х150 мм), именно эта версия устанавливалась на тягачи. Представитель нового семейства КАМАЗ-910, рядных «шестерок» уровня Евро-5, разработанных в соавторстве с компанией Liebherr на основе 12-литрового дизеля Liebherr D946. Среди его особенностей – раздельные 4-клапанные головки блока цилиндров, причем не алюминиевые, как на моторах семейства КАМАЗ-740, а чугунные. Раздельные головки не только дешевле в производстве, но также отличаются надежностью и ремонтопригодностью. Равно как и гильзы «мокрого» типа с уплотнительными кольцами. Картер маховика цельнолитой: отливка предусматривает установку привода КОМ, дополнительного насоса ГУР, стартера, системы вентиляции, датчиков оборотов, рым-болта. Поршни стальные, с шатунами с косым разъемом и разрывным стыком. Топливная аппаратура типа Common Rail плюс электронная система управления двигателем.

Алюминиевые топливные баки собственного производства КАМАЗ. Их суммарная емкость может достигать 1400 л (800+600). В данном случае – 1300 л (700+600). Топливозаборники с подогревом. За аэродинамическим щитком по правому борту скрыт 100-литровый бак с AdBlue. Экологический стандарт Евро-5 достигается за счет технологии SCR

Забегая вперед, скажем, что, несмотря на то что двигатель формально считался отечественным, целый ряд его компонентов по факту был импортным. Речь, в частности, о блоке цилиндров, распредвале, шатунах, топливной аппаратуре и блоках управления Bosch.

Подвеска передней оси на трехлистовых рессорах – своего рода компромисс между надежностью и плавностью хода. В планах переход на двухлистовые с сохранением уровня надежности. Сама передняя ось, ранее носившая клеймо Shaanxi Hande Axle Co, теперь выпускается самим КАМАЗом. Ступичные подшипники сделаны необслуживаемыми

Появление в производственной программе семейства собственных рядных двигателей, идущих на смену V-образным с родословной ещё от ЯМЗ, для КАМАЗа (проект стартовал в 2014-м под рабочим названием «Тибет») событие не менее эпохальное, чем новая кабина. Разумеется, если не считать рядных моторов Cummins, выпуском которых занималось СП «КАММИНЗ КАМА», ныне АО «КАМА ДИЗЕЛЬ».

Ведущий гипоидный мост пока китайский. Передаточное отношение главной пары для экономии топлива – «равнинное» 2,313. Для Уральских гор тяги, вероятно, хватает, но для преодоления более серьезных «тягунов», может быть, имело бы смысл сделать более «короткие» 2,5 или 2,8.

Задняя подвеска пневматическая. Двух пневмобаллонов для нагрузки на мост 11 500 кг достаточно. В случае перехода на 13-тонные мосты предусмотрена четырехбаллонная схема. Шины Michelin и Goodyear уступили место резине Кама

Подвеска кабины четырехточечная, пружинная.

Её выпуск нынче полностью локализован. Ранее применялась конструкция ZF. В версии High-Tech подвеску кабины обещают сделать пневматической

Пару рядной «шестерке» в магистральном КАМАЗ-54901 составляла 12-ступенчатая АМКП Traxon, изделие ZF Friedrichshafen AG. Как и его предшественник, ZF AS Tronic, «робот» Traxon выпускали в двух версиях, с 12 или 16 передачами (обе имеют модификации как с прямой, так и с повышающей передачей). Конструкция включает в себя основную коробку передач (трех- или четырехступенчатую), спереди к ней пристыкован двухступенчатый повышающий редуктор-делитель, сзади – двухдиапазонный понижающий редуктор-демультипликатор (отсюда и количество передач: 3х2х2=12 или 4х2х2=16) с двумя промежуточными валами и вторичным валом. Планировалось наладить сборку ZF Traxon непосредственно в Набережных Челнах на совместном предприятии «ZF КАМА», ныне ООО «ЦФ КАМА». Для реализации этого проекта туда уже завезли сборочную линию.

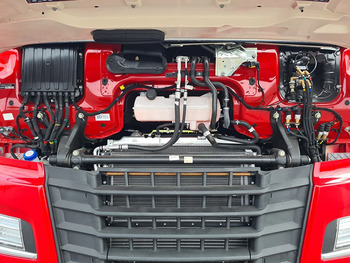

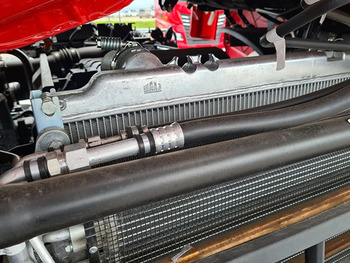

Вместо импортных радиаторов системы охлаждения теперь используется продукция Шадринского автоагрегатного завода. Механизм стеклоочистителей также заменили на отечественный. Обратите внимание и на противомоскитную защитную сетку: ранее её делали из полипропилена, теперь она металлическая, более устойчивая к повреждениям

Словом, на начало известных геополитических событий в феврале 2022 года завод из Набережных Челнов имел в своем распоряжении современную модель тягача европейского уровня, выпускавшегося, что логично, в рамках международного разделения труда, с участием ведущих мировых поставщиков комплектующих. По оценке Евгения Макарова, на тот момент соотношение локализованных и импортных компонентов в конструкции КАМАЗ-54901 определялось как 65% к 35%.

В моторном отсеке 460-сильная рядная «шестерка» КАМАЗ-910.52 рабочим объёмом 12,9 л. На максимальный крутящий момент, 2400 Нм, двигатель выходит уже при 950 оборотах коленвала и держит его до 1400 об/мин. Капсуляция мотора заслуживает уважения

При этом камазовцы не собирались останавливаться на достигнутом и вели планомерную работу по локализации. Так, например, в ближайшей перспективе предусматривался переход на оси и мосты собственного производства. Стремительный исход зарубежных компаний из России и свертывание поставок заставили эту работу, мягко говоря, активизировать. Конечно, у завода ещё оставался запас комплектующих, да и возможности хотя бы частично пополнять его по альтернативным каналам поставок, но долго эта история продолжаться не могла. Поначалу, вспоминает главный конструктор, были даже сомнения, сможем ли вообще это сделать. Но, взвесив все за и против, решили создать антисанкционную версию КАМАЗ-54901 на новой компонентной базе. Более того, и это важно подчеркнуть, КАМАЗ намеревался не просто заместить комплектующие ушедших с российского рынка поставщиков, но и создать автомобиль с улучшенными потребительскими качествами.

Главные изменения в интерьере кабины коснулись экрана бортовой мультимедийной системы, его размер увеличен с 10 до 15 дюймов, на него же перекочевал и ряд аналоговых «крутилок» управления, в том числе климатической системой. Вместо крана стояночного тормоза теперь электронная клавиша .

Для сравнения: так выглядела передняя панель у прежней версии КАМАЗ-54901

Так, например, в сжатые сроки завод освоил серийное производство 13-литровой, более экономичной версии дизеля КАМАЗ-910, получившей обозначение KAMAЗ-910.52-460. Дополнительный литр рабочего объёма набрали за счет увеличения диаметра цилиндра и хода поршня на два и восемь миллиметров соответственно. Таким образом, размерность мотора теперь 132х158 мм, он развивает 460 л.с. и 2400 Нм. Не скажу про эффект от прибавки 10 сил, но вот 100 Нм крутящего момента лишними точно не будут.

Cиденья на пневмоподвеске от ООО «ТИС» родом из ОЭЗ «Алабуга». Ранее использовалась продукция ISRI

Нашлись отечественные разработчики и производители электронных блоков управления и систем топливоподачи в лице ООО «АБИТ» (СПб), АО «СОАТЭ» (Старый Оскол) и ОАО «АЗТН» (Барнаул). Параллельно, вспоминает Евгений Макаров, велись поиски поставщиков в Китае и Индии. В результате удалось отобрать производителей топливной аппаратуры – форсунок, ТНВД, турбокомпрессоров, которые не просто заменили продукцию BorgWarner, но и смогли повысить КПД и обеспечить топливную экономичность. Попутно искали производителей коленвалов и шатунов, нашли их в «дружественных» странах.

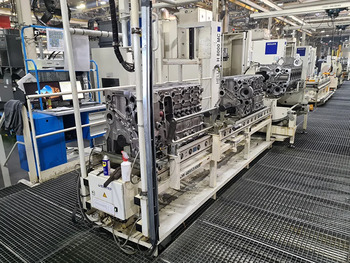

Линия мехобработки блока цилиндров двигателей 910-го семейства двигателей. Блоки на Завод двигателей в Набережных Челнах поступают в том числе из Казахстана, с местного предприятия КАМАЗа. Вероятно, этот канал поставок в скором времени станет основным

Переднюю ось от Hande Axle заменили на собственную. Не за горами – не исключено, что это произойдет уже в следующем году, – переход и на свой ведущий гипоидный мост, сейчас он китайский. Причем мост будет с литой, а не штампосварной балкой. Специалистам КАМАЗа удалось оптимизировать его конструкцию, минимизировав толщину металла ненагруженных элементов, и сломать стереотип, что конструкция с литой балкой априори тяжелее штампосварной. Получилось ровно наоборот. Поработали его разработчики и со ступичным узлом – в нем используются необслуживаемые подшипники с минимальным сопротивлением качению, тем самым повышается КПД. В главной гипоидной паре продуманная геометрия зубчатого зацепления позволила минимизировать затраты на трение внутри пары. Новый мост благополучно миновал все стендовые испытания и сейчас проходит дорожные.

Картер маховика – полностью локализованный элемент конструкции двигателя. Отливка поступает на мехобработку с литейного завода КАМАЗ

А вот с заменой 12-ступенчатой АМКП известного китайского производителя, которой уступила место ZF Traxon, придется пока повременить. Напомним, что «ЦФ КАМА» выпускает 9- и 16-ступенчатые механические коробки передач Ecomid (9S1310 TO) и Ecosplit (16S1820 TO), имеющие теперь приставку в буквенно-цифровом индексе ZF КАМА и обозначение 1310/1510 ТО и 1820/2220/2520 соответственно (числа обозначают входной крутящий момент). Так вот если с роботизацией «девятиступки» камазовцы находятся уже на заключительном этапе работ – идет её адаптация на автомобиле, то реализация проекта собственного 12-ступенчатого «робота» займет ещё минимум пару лет.

Завод каркасов кабин для грузовиков поколения К5 рассчитан на выпуск шести видов кабин. Пока выпускают три, остальные находятся в разработке. На данный момент производство практически полностью локализовано. Штампованные детали отгружают сюда АО «Джошкуноз Алабуга» и прессово-рамный завод ПАО «КАМАЗ»

Казалось бы, в значительной степени завершив переход на новую компонентную базу, камазовцы могли облегченно вздохнуть и пожинать плоды трудов своих – появление на рынке продукта с более высокими потребительскими свойствами (улучшенная топливная экономичность, увеличенный межсервисный интервал замены масла, улучшенная эргономика рабочего места водителя). Не тут-то было.

В числе прочего локализованы лонжероны основания кабины и усилители, соединяющие их между собой. Причем делают их методом холодной штамповки без потери качества

Предоставим слово Рустему Гафарову, директору по продуктовой политике ПАО «КАМАЗ»:

«После разрыва соглашений с поставщиками компонентов из западных стран была проведена работа по поиску внутренних и внешних альтернативных производителей комплектующих изделий и поставщиков технологий, которые, как оказалось, не все были готовы к высоким требованиям по качеству современных автомобилей…».

Иными словами, стендовые испытания – это одно, а реальные условия эксплуатации, где требуется обеспечить стабильное качество и надежность, – совсем другое. Вместо увеличения доли рынка в сегменте магистральных тягачей на обновленный КАМАЗ-54901 посыпались рекламации.

Лаборатория измерения геометрии кабин. Здесь установлены две координатно-измерительные машины Zeiss c длиной плиты 10 (для измерения основания каркасов и самих каркасов) и восемь (для измерения вертикально стоящих подсборов и штампованных деталей) метров. Замеры, а это порой более 1500 точек, проводятся как классическим контактным методом, так и с помощью лазера. Точность измерений составляет 80 мкм, а их результаты показывают, что после локализации качество штампованных деталей не потеряно

Самая нашумевшая история случилась с болтами крепления опор коленчатого вала двигателей, которые ранее поставляли Würt и Liebherr. Продукция Белебеевского завода «Автонормаль» после пробега 50-70 тысяч км начала массово выходить из строя – обрывались головки болта. КАМАЗу пришлось организовать отзывную компанию, стоившую, понятно, немалых средств, по их замене, не дожидаясь выхода из строя всего двигателя. В общей сложности доработке подверглись 2900 тягачей! Здесь отдадим должное ряду крупных корпоративных клиентов, имевших сертифицированные КАМАЗом сервисные центры, которые взяли на себя часть отзывной компании.

Злосчастный бугельный болт крепления опор коленвала – его поломка привела к крупной отзывной компании. После совместной титанической работы, проделанной КАМАЗом совместно с АО «БелЗАН», поменяли его форму, геометрию, покрытие, стратегию затяжки и т.д., проблема исчезла

«Для решения возникших проблем, – продолжает Рустем Гафаров, – конструкторами и технологами КАМАЗа проведены корректирующие мероприятия с поставщиками. По ряду компонентов пришлось искать партнёров из смежных отраслей, закупать новое оборудование и технологии, обеспечивать 100%-ный входной контроль непосредственно на месте производства компонентов».

Кроме того, по результатам анализа обращений по дефектам КАМАЗ-54901 был разработан комплекс организационно-технических мероприятий (ОТМ) по доработке автомобилей для сервисной сети. ОТМ разделили на несколько статусов: принудительная доработка, доработка при обращении и/или при проведении регламентного технического осмотра. По информации Игоря Тимонина, директора по качеству – директора Департамента качества ПАО «КАМАЗ», на сегодняшний день реализовано 13 ОТМ по замене/доработке следующих комплектующих: замена болтов задней подвески, датчиков скорости, модуля подающего системы нейтрализации, прокладок головок блока цилиндров, резистора жгута проводов панели приборов, стремянок, болтов крепления коренной опоры, уплотнительных колец инжекторов, а также реализация новых версий программного обеспечения комбинации приборов, бортовой информационной системы. Проверка состояния зубчатого венца маховика и замена стартера (при необходимости), доработка и доустановка жгутов проводов электронного блока управления ДВС.

Опоры силового агрегата носят марку Rostar

Пневматику Wabco заменили на китайскую

В целом реализация сдерживающих и корректирующих мероприятий, проведенных подразделениями ПАО «КАМАЗ», позволила снизить уровень дефектности на одну единицу автотехники: с 4,98 на автомобилях 2023 года выпуска до 0,31 на автомобилях 2024 года выпуска. Аналогичная ситуация и по единичным дефектам (рекламационные дефекты, имеющие повторяемость до 10 случаев) – динамика снижения с 0,57 дефекта на один автомобиль 2023 года выпуска до 0,19 на автомобилях 2024 года выпуска.

***

В нынешнем году КАМАЗ рассчитывает практически вдвое, до 10 тысяч единиц увеличить выпуск автомобилей семейства К5. Его основу составят седельные тягачи: магистральный КАМАЗ-54901 и новый региональный КАМАЗ-54902 (подробности в одном из ближайших номеров). Модельный ряд также будет расширен за счет шасси КАМАЗ-65658 с колесной формулой 6х2/2, на этапе испытаний – тяжёлый полноприводный самосвал КАМАЗ-65959.